五金冲压加工件表面出现凸包缺陷的原因是什么?解决方法!

文章作者:新锦泰五金 发表时间: 浏览次数:次

在五金冲压加工中,表面凸包缺陷是常见的质量问题 —— 表现为工件表面出现无设计要求的局部凸起(如平面件中部鼓包、折弯件侧边凸起),不仅影响产品外观,还可能导致装配间隙超标、密封性能失效,严重时甚至引发批量报废。凸包缺陷的产生与材料特性、模具状态、设备参数、工艺操作密切相关,需精准定位原因并针对性解决。下面新锦泰将从 “缺陷原因” 与 “解决方法” 详细剖析五金冲压件表面凸包问题,一起来了解下吧。

一、五金冲压件表面凸包缺陷的核心原因

1、材料因素:材质不均与预处理不当

耀彩网材料自身的物理特性与预处理质量,是导致凸包缺陷的基础诱因,尤其在薄板冲压(厚度≤2mm)中更为明显。

耀彩网材料内部应力不均:冷轧钢板、铝合金等冲压常用材料,若轧制过程中压下量不均,会导致材料内部存在残余应力(如边缘应力高于中心)。冲压时,材料受外力作用发生塑性变形,残余应力释放,易使局部区域因应力集中而凸起。例如,使用轧制偏差超标的 1mm 冷轧钢板加工电器外壳时,外壳平面易出现直径 5-10mm 的凸包,且多集中在板材边缘 10mm 范围内。

材料表面污渍与杂质:原材料表面附着的油污、氧化皮或金属碎屑,若冲压前未彻底清理,会在模具闭合时被压入材料表面,形成 “压痕型凸包”。这类凸包多为点状或条状,直径通常≤3mm,且表面伴随油污残留痕迹。例如,铜带表面的氧化膜未去除干净,冲压接线端子时,氧化膜被压入端子表面,形成不规则凸包,影响导电性能。

材料厚度偏差超标:冲压材料的厚度公差若超过设计要求(如要求厚度 1.5mm±0.05mm,实际偏差达 ±0.1mm),会导致模具与材料的间隙不匹配。较厚区域在冲压时受挤压程度更大,易形成局部凸起。例如,不锈钢薄板厚度偏差过大,加工水槽底部平面时,较厚区域会出现明显凸包,影响水槽的平整度。

2、 模具因素:设计缺陷与维护不当

模具是冲压成型的核心工具,模具的结构设计、零件精度与维护状态,直接决定工件表面质量,凸包缺陷多与模具 “贴合度差”“有异物” 相关。

模具型腔 / 刃口磨损或变形:长期使用的模具,型腔表面易因磨损出现凹陷(如拉伸模的凸模表面磨损),或刃口因受力过大发生变形(如折弯模的折弯边变形)。冲压时,材料在凹陷区域无法充分贴合模具,易形成 “凹陷对应型凸包”。例如,拉伸模具的凸模表面磨损后出现 0.2mm 深的凹陷,加工易拉罐罐体时,罐体表面会对应出现 0.2mm 高的凸包,影响外观与强度。

模具表面有异物或毛刺:模具在安装、维护过程中,若型腔或刃口残留金属碎屑、砂轮粉末,或模具零件(如导柱、顶料销)表面出现毛刺,会在冲压时压在材料表面,形成凸包。这类凸包位置固定(与异物位置一致),形状多为不规则块状,例如,冲孔模具的凹模刃口残留铁屑,冲压多孔连接板时,铁屑会在连接板表面压出点状凸包,且每次冲压都会重复出现。

耀彩网模具间隙设计不合理:冲压模具的凸凹模间隙需与材料厚度匹配(通常为材料厚度的 5%-10%),若间隙过小,材料在模具内受挤压过度,易产生局部塑性变形凸起;若间隙过大,材料易出现 “起皱”,褶皱区域硬化后形成凸包。例如,加工 2mm 厚的铝合金板材时,若冲孔模具间隙仅 0.05mm(远小于标准的 0.1-0.2mm),冲孔周边会出现环形凸包,宽度约 1-2mm。

3、 设备因素:精度不足与参数失控

冲压设备的精度(如工作台平整度、滑块平行度)与参数设置(如压力、速度、行程),会直接影响模具与材料的作用状态,进而引发凸包缺陷。

设备工作台不平整或滑块倾斜:普通冲床若长期使用后工作台面出现变形(如中部下凹),或滑块与工作台的平行度超差(偏差>0.1mm/m),会导致模具在冲压时受力不均,材料局部受压过大形成凸包。例如,100 吨冲床工作台面下凹 0.3mm,加工大型五金盖板时,盖板中部会因模具受力不均出现凸包,且凸包高度随冲压次数增加而增大。

耀彩网冲压压力或速度设置不当:冲压压力过大,会使材料超过屈服极限,产生过度塑性变形,形成凸包;速度过快,材料变形跟不上模具运动节奏,易出现局部 “堆积” 凸起。例如,加工 1mm 厚的冷轧钢板时,若冲床压力从 50 吨调至 80 吨(远超需求),冲压后的零件表面会出现不规则凸包,且凸包区域的材料硬度会显著升高;若冲床速度从 150 次 / 分钟提升至 300 次 / 分钟,零件边缘易出现褶皱型凸包。

设备顶料装置故障:冲压设备的顶料销、顶料气缸若出现卡顿或力度不足,会导致工件在脱模时无法顺利脱离模具,材料局部受模具挤压时间过长,形成凸包。例如,折弯机的顶料销卡顿,加工角钢时,角钢在折弯后无法及时顶出,模具持续挤压角钢表面,形成条状凸包,长度与折弯边一致。

4、 工艺因素:操作不当与流程疏漏

冲压工艺的操作规范性(如材料定位、送料速度)与流程完整性(如预处理、润滑),是避免凸包缺陷的关键,操作失误易直接引发缺陷。

耀彩网材料定位不准或送料偏移:冲压时若材料未按定位销、定位板精准定位,或自动送料机的送料速度与模具节奏不匹配(如送料过快导致材料重叠),会使材料在模具内位置偏差,局部受模具挤压形成凸包。例如,加工带孔五金件时,材料定位偏移 2mm,冲孔模具会在非设计位置挤压材料,形成条状凸包,长度与孔的间距一致。

润滑不足或润滑方式错误:冲压过程中需在材料或模具表面涂抹润滑剂(如拉伸油、冲压脂),若润滑不足,材料与模具的摩擦力增大,局部材料因摩擦过热产生硬化凸起;若润滑剂涂抹不均(如局部堆积),会导致材料受力不均,形成凸包。例如,拉伸加工不锈钢水壶时,若壶底区域未涂抹润滑剂,壶底与模具的摩擦力过大,会出现不规则凸包,且凸包区域伴随划痕。

工序顺序安排不合理:多工序冲压(如落料→冲孔→折弯→拉伸)若工序顺序不当,会导致材料应力叠加,引发凸包。例如,先折弯后拉伸的零件,折弯区域的应力会在拉伸时释放,导致拉伸表面出现凸包;若调整为 “拉伸→折弯”,则可避免应力叠加问题。

耀彩网二、五金冲压件表面凸包缺陷的解决方法

耀彩网1、 材料管控:从源头消除隐患

严格筛选原材料:采购时选择轧制精度高、厚度公差符合标准的材料(如冷轧钢板选用 GB/T 708 标准,厚度公差≤±0.05mm),并要求供应商提供材质报告(含残余应力检测数据);入库前对材料进行抽样检查,用千分尺检测厚度偏差,用应力检测仪检测残余应力,不合格材料禁止使用。

完善材料预处理流程:冲压前对材料进行 “清洗→除锈→润滑” 处理,使用超声波清洗机清除表面油污(清洗时间 10-15 分钟,温度 50-60℃),用砂纸或酸洗去除氧化皮,最后均匀涂抹润滑剂(如拉伸油涂抹厚度 0.02-0.05mm);预处理后的材料需用干燥机烘干,避免水分残留导致模具生锈。

2、 模具优化:保障成型精度

定期维护与修复模具:建立模具 “日常检查 + 定期保养” 机制,每日冲压前检查模具型腔、刃口是否有异物、毛刺(用手电筒照射观察,配合细砂纸打磨毛刺);每加工 10000 件后,用百分表检测模具型腔平整度(偏差≤0.01mm),若出现磨损或变形,用线切割或研磨机修复(如凸模表面磨损后研磨至粗糙度 Ra0.8μm 以下);更换模具零件时,确保新零件与旧零件的尺寸偏差≤0.005mm。

耀彩网优化模具间隙与结构:根据材料厚度重新计算模具间隙(如 2mm 厚材料的凸凹模间隙设为 0.1-0.2mm),用塞尺检测实际间隙,偏差超限时通过磨修凹模刃口调整;对易残留异物的模具(如拉伸模),在型腔底部开设排屑槽(宽度 5-10mm,深度 1-2mm),便于异物排出;在模具表面镀硬铬(厚度 0.01-0.03mm),提升表面光滑度,减少异物附着。

3、设备校准:稳定加工状态

修复与校准设备精度:定期(每季度)检测冲床工作台平整度(用水平仪检测,偏差≤0.05mm/m),若出现变形,用砂轮磨削或刮研修复;调整滑块与工作台的平行度(通过调整滑块导柱的松紧度,使平行度偏差≤0.05mm/m);更换磨损的设备零件(如顶料销、气缸密封圈),确保顶料装置运行顺畅,顶料力度均匀(用压力传感器检测,波动范围≤5%)。

耀彩网合理设置冲压参数:根据材料厚度、模具结构计算最优参数,例如,加工 1mm 冷轧钢板时,冲床压力设为 30-50 吨,速度设为 150-200 次 / 分钟,行程下止点距离模具底部 0.1-0.2mm(避免刚性接触);批量生产前进行 “试冲”(试冲 10-20 件),检查零件表面是否有凸包,若有则调整参数(如压力过大时降低 5-10 吨,速度过快时降低 50 次 / 分钟)。

4、工艺规范:减少操作失误

耀彩网强化定位与送料管控:采用 “双定位” 方式(定位销 + 光电传感器)确保材料定位精准,定位销与材料孔的配合间隙≤0.02mm;调整自动送料机的送料速度(与冲床速度匹配,偏差≤5%),并在送料路径上设置导向装置(如导向板、压料轮),防止材料偏移;操作人员需每小时检查一次定位状态,发现偏移及时调整。

耀彩网优化工序顺序与润滑方式:对多工序零件,遵循 “先拉伸 / 冲孔,后折弯 / 切边” 的原则,避免应力叠加(如不锈钢水壶加工顺序:落料→拉伸→冲孔→折弯→切边);根据工序类型选择合适的润滑剂(拉伸工序用高粘度拉伸油,冲孔工序用低粘度冲压脂),并采用 “喷雾式” 均匀涂抹(喷雾压力 0.3-0.5MPa,覆盖面积 100%),避免润滑剂堆积。

耀彩网建立缺陷追溯机制:对出现凸包缺陷的零件,记录缺陷位置、形状、尺寸及对应的生产批次、模具编号、设备参数,通过 “对比分析” 定位原因(如同一模具不同设备生产的零件均出现凸包,说明模具存在问题;同一设备不同模具生产的零件出现凸包,说明设备或工艺存在问题),并及时制定整改措施,避免缺陷重复出现。

以上就是新锦泰给大家带来的关于“五金冲压加工件表面出现凸包缺陷的原因及解决方法”,希望可以帮到您!

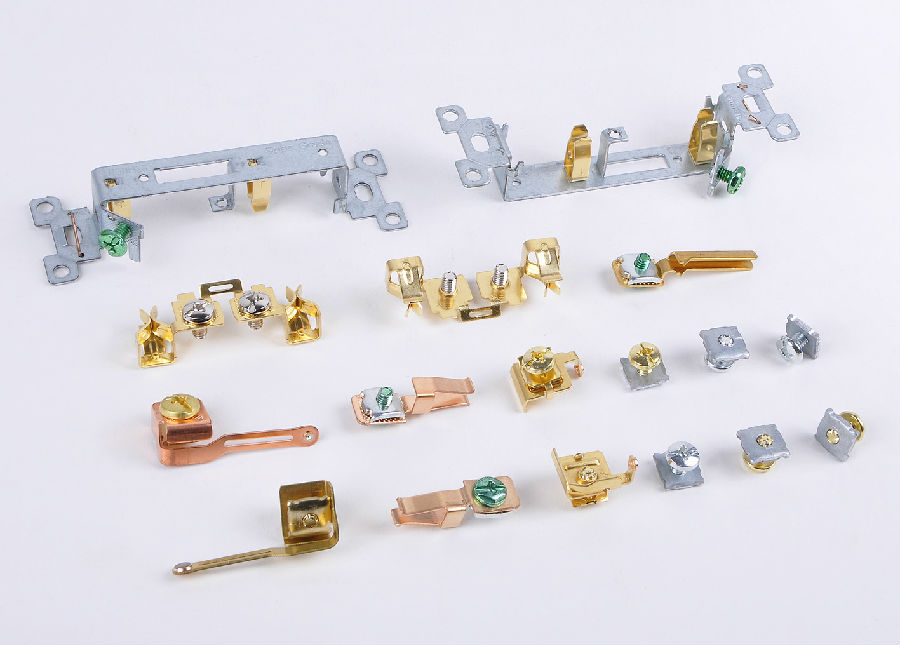

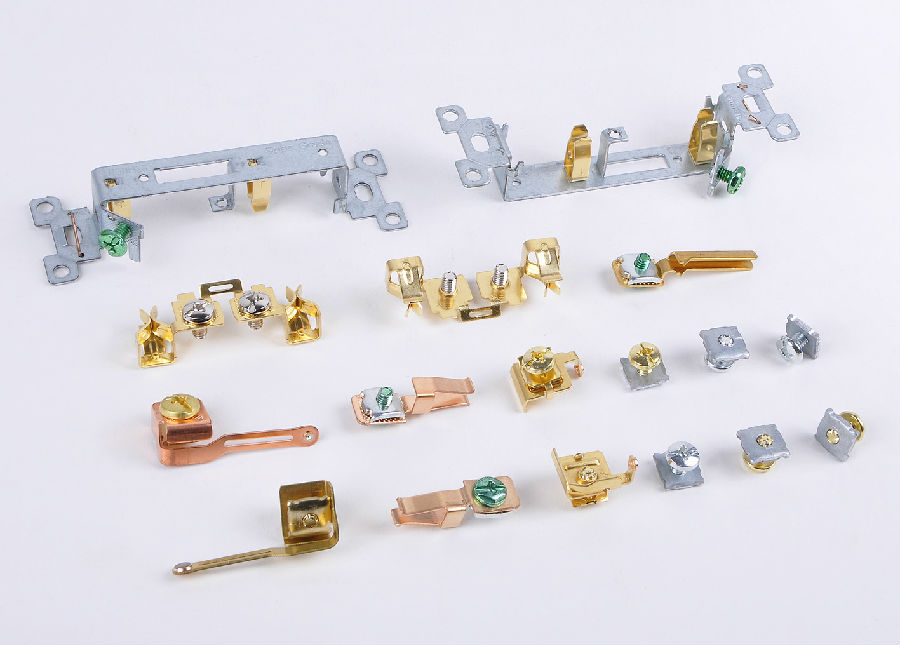

东莞新锦泰五金加工厂专业定制加工各种车床加工、精密五金加工、数控车床加工、五金冲压件加工、CNC车床加工、蜗杆加工、螺杆加工,欢迎来电定制加工!